I ricercatori dell’ETH di Zurigo, il Politecnico di Zurigo, hanno presentato una nuova e promettente tecnica di manifattura additiva robotica, nota come “impact printing”. Questo approccio ambizioso ha l’obiettivo di rivoluzionare il settore edile, integrando materiali circolari e a basse emissioni di carbonio. Si tratta di un significativo passo avanti per l’edilizia sostenibile.

Attualmente, è possibile erigere interi edifici utilizzando argilla o terra di scavo, risorse abbondanti, economiche e sostenibili che non necessitano di cemento. Tuttavia, le tecniche di costruzione tradizionali che impiegano questi materiali si rivelano lente, richiedono un’elevata manodopera e comportano costi elevati. Per affrontare queste sfide, i ricercatori del Politecnico di Zurigo hanno ideato un processo di stampa robotica ad alta velocità che elimina l’uso di cemento.

Il metodo di “impact printing” consiste nel far fuoriuscire il materiale da una certa altezza, creando progressivamente un muro tramite l’unione delle parti per mezzo di impatti con un quantitativo minimo di additivi. A differenza della stampa 3D tradizionale basata su cemento, questa tecnica non richiede pause per l’asciugatura del materiale. La miscela utilizzata include materiali di scavo, limo e argilla, permettendo la realizzazione di strutture murarie libere e in scala reale, tutto con materiali circolari e a basse emissioni di carbonio.

Questo approccio è frutto di un lavoro di squadra interdisciplinare all’interno dell’ETH, e mira a ottimizzare il rapporto costi-benefici dei materiali da costruzione sostenibili tramite un processo di produzione efficiente e automatizzato. Diversamente dalla consueta stampa 3D, che sovrappone strati, l’impact printing adotta un metodo ad alta velocità, fino a 10 metri al secondo, garantendo così un legame robusto senza necessità di tempi di asciugatura.

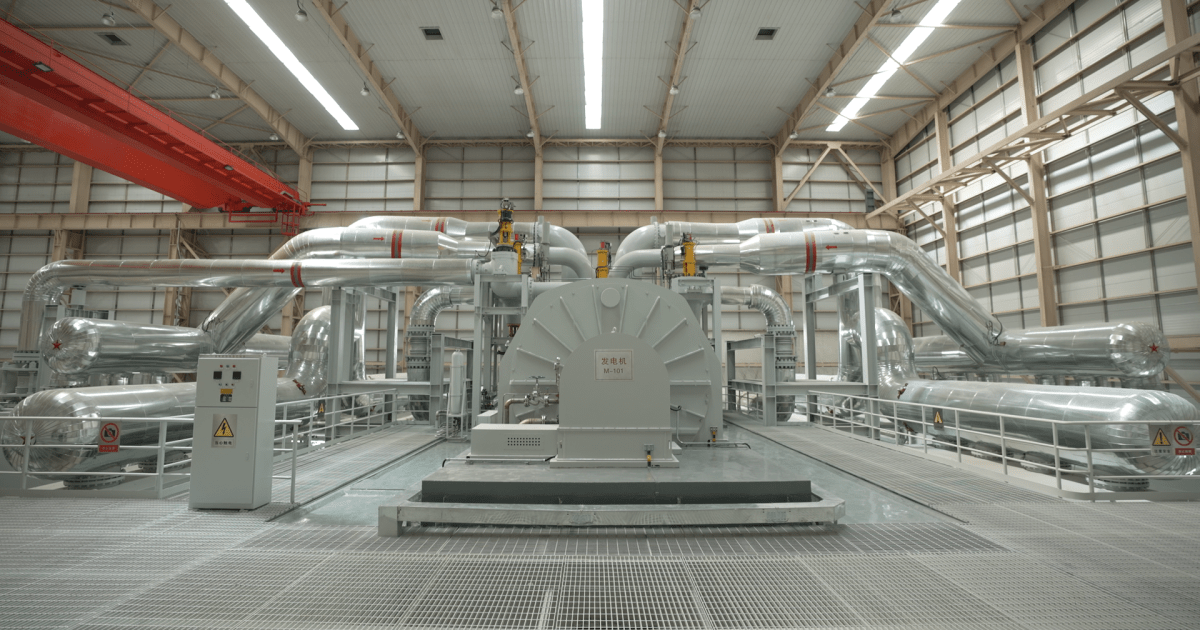

Un’apposita attrezzatura di stampa, sviluppata al Politecnico, può essere adattata a varie piattaforme robotiche ad alta capacità di carico, consentendo la costruzione sia in sede che in cantiere. Questa tecnologia è stata testata con successo su una struttura a portale nel Robotic Fabrication Laboratory e installata su una piattaforma autonoma chiamata HEAP, progettata dal Robotic Systems Lab dell’ETH. Questa piattaforma ha dimostrato di poter erigere strutture fino a 3 metri di altezza e si è mostrata efficace anche su terreni irregolari, facilitando la costruzione di muri e infrastrutture come barriere acustiche.

Il metodo di impact printing dell’ETH utilizza una miscela a basso contenuto di CO2 a base di terra, sviluppata dalla Chair of Sustainable Construction, che incorpora materiali secondari di provenienza locale e un minimo di additivi minerali. La maggior parte dei materiali proviene da Eberhard Unternehmungen, un leader nel settore della costruzione circolare. Questo processo, che ha vinto la rinomata 3D Pioneers Challenge nel 2023, ha il potenziale per essere adattato a diversi materiali e contesti di costruzione.